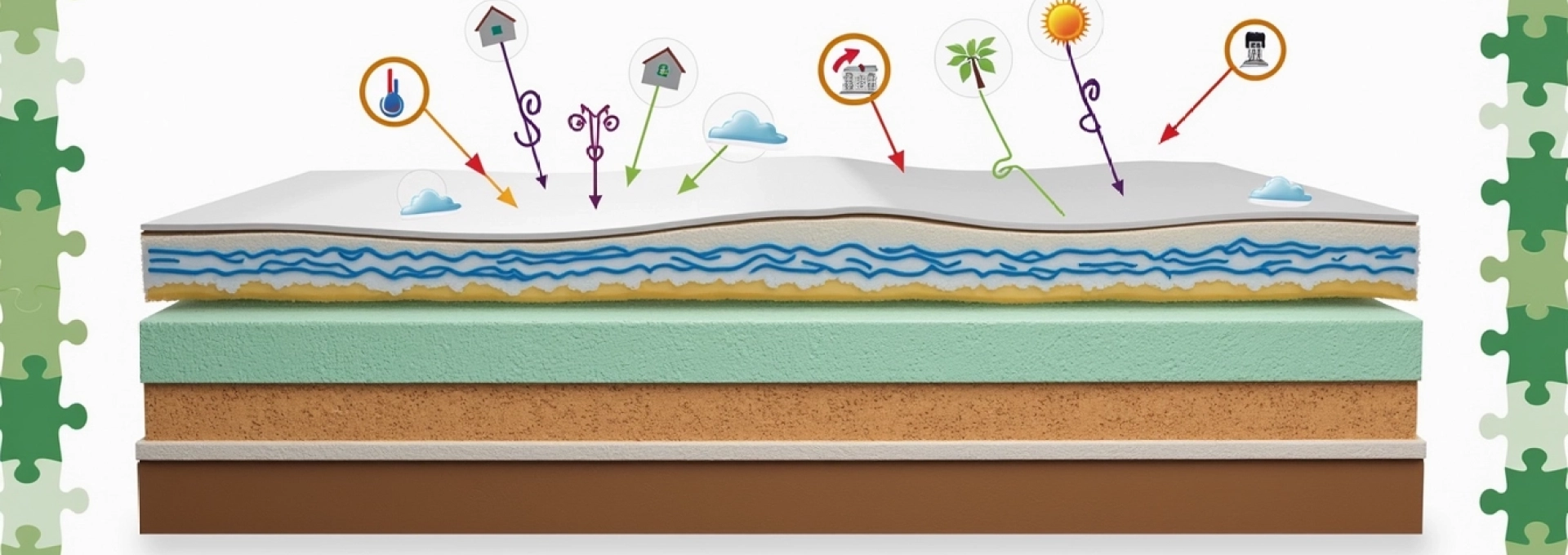

L'isolation des planchers sous chape flottante représente une solution technique efficace pour améliorer les performances thermiques et acoustiques des bâtiments. Cette méthode, largement utilisée dans la construction neuve et la rénovation, permet de créer une barrière efficace contre les déperditions de chaleur et la transmission des bruits d'impact. En optant pour une isolation sous chape flottante, les propriétaires et les professionnels du bâtiment peuvent significativement augmenter le confort intérieur tout en réduisant les coûts énergétiques. Explorons en détail les aspects essentiels de cette technique d'isolation, ses avantages et les meilleures pratiques pour sa mise en œuvre.

Principes fondamentaux de l'isolation sous chape flottante

L'isolation sous chape flottante repose sur un principe simple mais efficace : la création d'une couche isolante entre le plancher porteur et la chape de finition. Cette méthode permet de désolidariser la chape du reste de la structure, réduisant ainsi les transferts thermiques et acoustiques. La chape flottante, comme son nom l'indique, "flotte" littéralement sur l'isolant, ce qui lui confère des propriétés particulièrement intéressantes en termes d'isolation.

L'un des avantages majeurs de cette technique est sa capacité à traiter efficacement les ponts thermiques, ces zones de faiblesse dans l'enveloppe du bâtiment où la chaleur s'échappe plus facilement. En créant une couche continue d'isolation, on limite considérablement ces pertes thermiques, améliorant ainsi la performance énergétique globale de l'édifice.

De plus, l'isolation sous chape flottante offre une excellente solution pour l'intégration de systèmes de chauffage par le sol. En effet, les tuyaux ou câbles chauffants peuvent être installés directement sur l'isolant, avant la coulée de la chape, assurant une diffusion optimale de la chaleur tout en minimisant les pertes vers le bas.

Types de matériaux isolants pour planchers

Le choix du matériau isolant est crucial pour garantir l'efficacité de l'isolation sous chape flottante. Chaque type d'isolant présente des caractéristiques spécifiques en termes de performance thermique, résistance mécanique, et comportement acoustique. Voici un aperçu des principaux matériaux utilisés :

Polystyrène extrudé (XPS) : caractéristiques et performance

Le polystyrène extrudé, ou XPS, est l'un des matériaux les plus couramment utilisés pour l'isolation sous chape flottante. Sa structure à cellules fermées lui confère une excellente résistance à la compression, ce qui est essentiel pour supporter le poids de la chape et des charges d'exploitation. Le XPS présente également une faible conductivité thermique, typiquement comprise entre 0,029 et 0,036 W/m.K, ce qui en fait un excellent isolant thermique.

Les panneaux de XPS sont faciles à manipuler et à découper, facilitant ainsi leur mise en œuvre sur le chantier. Ils résistent bien à l'humidité, ce qui est un atout considérable pour les applications au rez-de-chaussée ou dans les sous-sols. Cependant, il est important de noter que le XPS a un impact environnemental non négligeable en raison de son processus de fabrication énergivore.

Laine minérale : avantages acoustiques et thermiques

La laine minérale, qu'elle soit de roche ou de verre, offre une combinaison intéressante de performances thermiques et acoustiques. Avec une conductivité thermique généralement comprise entre 0,030 et 0,040 W/m.K, elle assure une bonne isolation contre les déperditions de chaleur. Mais c'est surtout dans le domaine de l'isolation acoustique que la laine minérale excelle, grâce à sa structure fibreuse qui absorbe efficacement les ondes sonores.

Pour une utilisation sous chape flottante, il est essentiel de choisir des panneaux de laine minérale à haute densité, capables de supporter les charges sans se tasser. Ces panneaux doivent être spécifiquement conçus pour cette application, avec une résistance à la compression adaptée. La laine minérale présente l'avantage d'être un matériau incombustible, ce qui peut être un critère important dans certains types de bâtiments.

Polyuréthane projeté : mise en œuvre et efficacité

Le polyuréthane projeté représente une alternative intéressante aux panneaux isolants traditionnels. Cette technique consiste à projeter sur place un mélange de composants chimiques qui, en réagissant, forment une mousse isolante à cellules fermées. Le principal avantage de cette méthode est sa capacité à créer une couche d'isolation parfaitement continue, sans joints ni interstices, ce qui élimine les risques de ponts thermiques.

Avec une conductivité thermique pouvant descendre jusqu'à 0,022 W/m.K, le polyuréthane projeté offre d'excellentes performances thermiques pour une épaisseur réduite. Cette caractéristique est particulièrement appréciée dans les projets de rénovation où la hauteur sous plafond est limitée. De plus, sa mise en œuvre rapide peut accélérer considérablement le processus d'isolation sur les grands chantiers.

Liège expansé : option écologique et durable

Pour ceux qui recherchent une solution d'isolation plus écologique, le liège expansé représente une option intéressante. Ce matériau naturel, renouvelable et biodégradable, offre des performances thermiques et acoustiques tout à fait respectables. Sa conductivité thermique se situe généralement autour de 0,040 W/m.K, ce qui le place dans une gamme comparable à certains isolants synthétiques.

Le liège expansé présente l'avantage d'être naturellement résistant à l'humidité et aux moisissures, ce qui en fait un choix judicieux pour les environnements humides. Il offre également une bonne résistance à la compression, bien que légèrement inférieure à celle du XPS ou du polyuréthane. Son utilisation sous chape flottante contribue à créer des espaces de vie plus sains et écologiques, répondant ainsi à une demande croissante pour des matériaux de construction durables.

Techniques de pose pour une isolation optimale

La réussite d'une isolation sous chape flottante dépend en grande partie de la qualité de sa mise en œuvre. Une pose soignée est essentielle pour garantir l'efficacité thermique et acoustique du système, ainsi que sa durabilité dans le temps. Voici les étapes clés à suivre pour une installation optimale :

Préparation du support : nivellement et étanchéité

La première étape cruciale consiste à préparer soigneusement le support sur lequel sera posé l'isolant. Le plancher doit être parfaitement propre, sec et plan. Toute irrégularité supérieure à 5 mm sous une règle de 2 mètres doit être corrigée par un ragréage approprié. Cette planéité est essentielle pour éviter les points de compression qui pourraient compromettre les performances de l'isolant.

Dans le cas d'un plancher bas sur terre-plein ou sur vide sanitaire, il est impératif de s'assurer de la présence d'une barrière d'étanchéité efficace contre les remontées capillaires. Un film polyéthylène d'au moins 150 microns d'épaisseur peut être utilisé à cet effet, en veillant à bien remonter les bords le long des murs sur une hauteur suffisante.

Mise en place des bandes périphériques

Avant la pose des panneaux isolants, il est crucial d'installer des bandes périphériques tout autour de la pièce. Ces bandes, généralement en matériau résilient comme la mousse polyéthylène, jouent un rôle essentiel dans la désolidarisation de la chape. Elles doivent être suffisamment hautes pour dépasser le niveau fini du sol et seront recoupées après la pose du revêtement final.

Les bandes périphériques permettent d'absorber les dilatations de la chape et d'éviter les transmissions acoustiques latérales. Elles doivent être posées avec soin, en veillant à ne laisser aucun espace entre elles et les murs, et en assurant une continuité parfaite dans les angles.

Pose des panneaux isolants : joints et découpes

La pose des panneaux isolants constitue le cœur de l'opération. Les panneaux doivent être disposés en quinconce , avec des joints bien serrés pour éviter tout pont thermique. Pour les isolants à bords droits, il est recommandé de coller les joints avec un ruban adhésif spécifique pour garantir la continuité de l'isolation.

Les découpes doivent être réalisées avec précision, notamment autour des canalisations et autres obstacles. Il est important d'utiliser des outils adaptés au type d'isolant pour obtenir des coupes nettes et précises. Dans le cas d'isolants en plusieurs couches, il faut veiller à ce que les joints ne se superposent pas d'une couche à l'autre.

Traitement des points singuliers : canalisations et seuils

Les points singuliers, tels que les passages de canalisations ou les seuils de porte, nécessitent une attention particulière. Pour les canalisations, il faut éviter qu'elles ne créent des ponts thermiques ou acoustiques en les enrobant d'un matériau isolant compatible. Les fourreaux des canalisations verticales doivent être soigneusement raccordés à l'isolant du sol pour assurer une continuité parfaite.

Au niveau des seuils de porte, il est important de maintenir la continuité de l'isolation tout en gérant les différences de niveau éventuelles entre les pièces. Des solutions spécifiques, comme des seuils à rupture de pont thermique, peuvent être mises en œuvre pour traiter efficacement ces zones critiques.

Normes et réglementations pour l'isolation des planchers

L'isolation des planchers sous chape flottante est soumise à un cadre réglementaire strict, visant à garantir la performance et la sécurité des installations. Ces normes évoluent régulièrement pour s'adapter aux exigences croissantes en matière d'efficacité énergétique et de confort acoustique. Voici les principales réglementations à connaître :

RT 2012 et RE 2020 : exigences thermiques

La Réglementation Thermique 2012 (RT 2012) a longtemps fixé les standards en matière de performance énergétique des bâtiments neufs. Elle impose des exigences strictes en termes de coefficient de transmission thermique ( U ) pour les planchers bas, avec des valeurs maximales variant selon la zone climatique et le type de local.

La Réglementation Environnementale 2020 (RE 2020), entrée en vigueur en 2022, va encore plus loin en intégrant des critères environnementaux. Elle renforce les exigences en matière d'isolation thermique et introduit la notion d'analyse du cycle de vie des matériaux. Pour l'isolation des planchers, cela se traduit par des valeurs U encore plus basses et une incitation à utiliser des matériaux à faible impact carbone.

NF DTU 52.10 : règles de mise en œuvre

Le Document Technique Unifié 52.10 (NF DTU 52.10) est la référence en matière de mise en œuvre des sous-couches isolantes sous chape ou dalle flottantes et sous carrelage scellé. Ce document définit les règles de l'art pour la réalisation des travaux d'isolation sous chape, couvrant tous les aspects de la mise en œuvre, de la préparation du support à la pose du revêtement final.

Le NF DTU 52.10 précise notamment les critères de choix des matériaux isolants en fonction de leur classe de compressibilité (SC1 ou SC2) et des charges d'exploitation prévues. Il détaille également les épaisseurs minimales de chape en fonction du type d'isolant et du revêtement de sol envisagé.

Certification ACERMI : garantie de performance

La certification ACERMI (Association pour la CERtification des Matériaux Isolants) est un gage de qualité et de performance pour les matériaux isolants. Cette certification volontaire, reconnue par les professionnels du bâtiment, atteste des caractéristiques thermiques et mécaniques des isolants.

Pour l'isolation sous chape flottante, la certification ACERMI fournit des informations cruciales telles que la résistance thermique ( R ), la conductivité thermique ( λ ), et la classe de compressibilité. Elle permet ainsi aux prescripteurs et aux installateurs de choisir les produits les mieux adaptés à chaque situation, en conformité avec les exigences réglementaires.

Performances acoustiques de l'isolation sous chape

L'isolation acoustique est un aspect fondamental de l'isolation sous chape flottante, particulièrement dans les bâtiments collectifs ou les maisons mitoyennes. Une bonne isolation phonique contribue significativement au confort des occupants en réduisant la transmission des bruits d'impact et des bruits aériens entre les différents niveaux d'un bâtiment.

Indice d'affaiblissement acoustique Rw+C

L'indice d'affaiblissement acoustique, noté Rw+C , mesure la capacité d'un plancher à atténuer la transmission des bruits aériens. Plus cet indice est élevé, meilleure est l'isolation acoustique. Pour un plancher avec isolation sous chape flottante, on vise généralement un Rw+C supérieur à 55 dB, ce qui correspond à une très bonne isolation contre les bruits de conversation, de télévision, ou de musique provenant des étages adjacents.

L'utilisation de matériaux isolants à forte densité, comme certaines laines minérales spécifiques ou des mousses polyuréthane haute densité, peut contribuer à améliorer significativement cet indice. La masse de la chape elle-même joue également un rôle important dans l'atténuation des bruits aériens.

Niveau de bruit de choc normalisé ln,w

Le niveau de bruit de choc normalisé, noté ln,w, est un indicateur crucial pour évaluer la performance acoustique d'un plancher face aux bruits d'impact. Il mesure le niveau de bruit perçu dans une pièce située sous le plancher lorsqu'une machine à chocs normalisée est activée au-dessus. Plus la valeur de ln,w est basse, meilleure est l'isolation aux bruits de choc.

Pour une isolation sous chape flottante efficace, on vise généralement un ln,w inférieur à 55 dB. Cette performance peut être atteinte grâce à la combinaison d'un isolant acoustique performant et d'une chape flottante correctement dimensionnée. La désolidarisation créée par la chape flottante joue un rôle primordial dans l'atténuation des bruits d'impact, en empêchant leur transmission directe à la structure du bâtiment.

Solutions pour planchers entre logements

Dans les immeubles collectifs, l'isolation acoustique entre logements est un enjeu majeur pour le confort des occupants. Les solutions d'isolation sous chape flottante doivent être particulièrement performantes pour répondre aux exigences réglementaires et aux attentes des résidents. Une approche couramment adoptée consiste à combiner plusieurs couches d'isolants aux propriétés complémentaires.

Par exemple, on peut associer une sous-couche acoustique mince (SCAM) à forte densité, spécifiquement conçue pour l'atténuation des bruits d'impact, avec un isolant thermique performant. Cette combinaison permet d'obtenir d'excellentes performances thermiques et acoustiques sans trop augmenter l'épaisseur totale du complexe. Pour les cas les plus exigeants, on peut envisager des solutions multicouches intégrant des matériaux résilients comme le liège ou des mousses élastomères.

Spécificités de la chape flottante

La chape flottante est un élément clé du système d'isolation sous chape. Sa conception et sa mise en œuvre doivent être soigneusement étudiées pour garantir les performances thermiques et acoustiques attendues, tout en assurant la durabilité et la stabilité du revêtement de sol final. Examinons les différentes options et considérations techniques liées à la réalisation de la chape flottante.

Chape traditionnelle vs chape fluide

Il existe deux grandes catégories de chapes flottantes : les chapes traditionnelles à base de mortier de ciment et les chapes fluides, généralement à base de sulfate de calcium (anhydrite). Chacune présente des avantages et des inconvénients qu'il convient de peser en fonction des spécificités du projet.

Les chapes traditionnelles offrent l'avantage d'une mise en œuvre maîtrisée par de nombreux artisans et d'un coût généralement plus abordable. Elles permettent également une mise en service relativement rapide. Cependant, leur mise en œuvre demande une certaine expertise pour garantir une planéité parfaite, et leur épaisseur minimale est généralement plus importante que celle des chapes fluides.

Les chapes fluides, quant à elles, présentent l'avantage d'une mise en œuvre rapide et d'une excellente planéité, grâce à leur caractère auto-nivelant. Elles permettent également de réduire l'épaisseur minimale de la chape dans certains cas. Toutefois, elles nécessitent un temps de séchage plus long et peuvent être plus sensibles à l'humidité, ce qui impose des précautions particulières lors de la pose du revêtement final.

Épaisseur minimale selon le type de chape

L'épaisseur minimale de la chape flottante dépend de plusieurs facteurs, notamment le type de chape, la nature de l'isolant sous-jacent et les charges d'exploitation prévues. Voici quelques ordres de grandeur à titre indicatif :

- Pour une chape traditionnelle sur isolant SC1 : minimum 5 cm

- Pour une chape traditionnelle sur isolant SC2 : minimum 6 cm

- Pour une chape fluide sur isolant SC1 : minimum 3 cm au-dessus des tubes pour un plancher chauffant

- Pour une chape fluide sur isolant SC2 : minimum 3,5 cm au-dessus des tubes pour un plancher chauffant

Ces épaisseurs peuvent varier en fonction des préconisations des fabricants et des exigences spécifiques du projet. Il est crucial de respecter ces minimums pour garantir la résistance mécanique de la chape et éviter tout risque de fissuration ou de rupture.

Armature et fibres de renforcement

L'incorporation d'une armature ou de fibres de renforcement dans la chape flottante peut significativement améliorer ses performances mécaniques et sa durabilité. Le choix entre ces deux options dépend du type de chape, des charges prévues et des préférences du maître d'œuvre.

Les armatures métalliques, généralement sous forme de treillis soudé, offrent une excellente résistance à la traction et permettent de limiter les risques de fissuration. Elles sont particulièrement recommandées pour les chapes traditionnelles soumises à des charges importantes ou dans les zones à fort risque de retrait.

Les fibres de renforcement, qu'elles soient métalliques, synthétiques ou en fibre de verre, présentent l'avantage d'une mise en œuvre plus simple et d'une répartition homogène dans toute l'épaisseur de la chape. Elles sont particulièrement adaptées aux chapes fluides et permettent d'améliorer la résistance aux chocs et à la fissuration.

Temps de séchage et mise en service

Le respect des temps de séchage est crucial pour garantir les performances et la durabilité de la chape flottante. Ces délais peuvent varier considérablement en fonction du type de chape, de son épaisseur et des conditions ambiantes (température, humidité).

Pour une chape traditionnelle, on compte généralement 1 jour de séchage par millimètre d'épaisseur, avec un minimum de 28 jours avant la pose d'un revêtement sensible à l'humidité. Les chapes fluides nécessitent souvent des temps de séchage plus longs, pouvant aller jusqu'à 8 semaines pour les plus épaisses.

La mise en service partielle de la chape (circulation piétonne légère) peut généralement intervenir après 24 à 72 heures pour une chape traditionnelle, et après 48 heures pour une chape fluide. Cependant, il est impératif de suivre les recommandations spécifiques du fabricant et de vérifier le taux d'humidité résiduelle avant la pose du revêtement final.

L'isolation des planchers sous chape flottante est une technique complexe qui requiert une attention particulière à chaque étape, de la conception à la mise en œuvre. Le respect des normes, le choix judicieux des matériaux et une exécution soignée sont les garants d'une isolation performante, durable et conforme aux exigences actuelles en matière d'efficacité énergétique et de confort acoustique.